Industrie 4.0

Industrie 4.0 gehört zu den Themen, an denen derzeit keiner vorbeikommt.

Ein echtes Zeichen der Zeit, oder nur ein kurzlebiges Medienspektakel?

Zukunftsprojekt Industrie 4.0, was bedeutet dies?

Kurz ausgedrückt: Die Vernetzung der Fertigung, dem Vertrieb, der Anforderung bzw. Bestellung von Produkten über alle Grenzen hinweg.

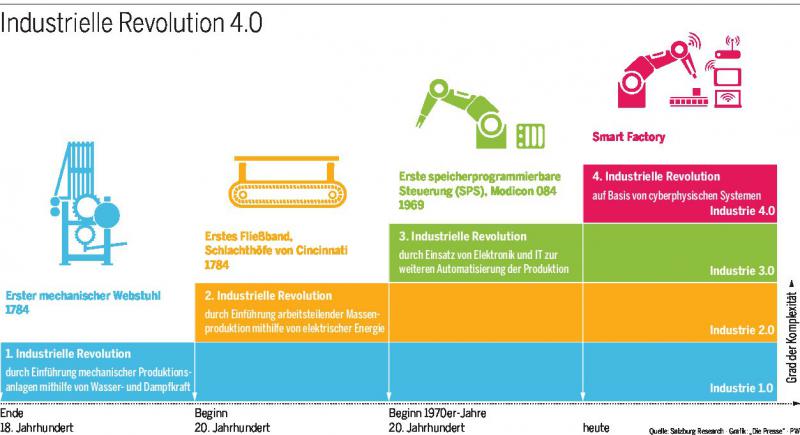

Als erste industrielle Revolution wird die Mechanisierung der Produktion unter Nutzung von Dampf bzw. Wasserkraft (Automatisierung der Webstühle im 18 Jahrhundert) verstanden.

Die zweite industrielle Revolution, zu Beginn des 20. Jahrhunderts, durch die Nutzung von elektrischer Energie und damit die Massenproduktion von Gütern bzw. Gegenständen.

Die dritte industrielle Revolution erfolgte zu Beginn der 1970-er Jahre durch den Einsatz der Informationstechnologie und der elektrischen Steuerungen von Produktionsprozessen in der Industrie.

Und nun folgt die vierte industrielle Revolution durch den automatischen Datenaustausch mit allem was innerhalb und außerhalb über alle Grenzen hinweg mit der Produktion von Gütern verbunden ist.

Die Vernetzung von Maschinen der Produktion erfolgt durch den Einsatz von Sensoren bzw. durch Eingabegeräte in allen Bereichen, von der Bestellung bis zur Lieferung von Produkten bzw. deren Anwendung. In Anfängen haben wir das auch in der Fernmeldetechnik erlebt. Denken wir nur an das Apothekermodem. Die Bestellung von Medikamenten oder Büchern wurde damit über das Telefonnetz automatisiert.

Um diese Entwicklung zu unterstützen und zu beschleunigen, hat die Bundesregierung 2011 erste Forschungsvorhaben zur Orientierung und Definition gestartet. Ergebnis dieser Forschungsvorhaben ist der Abschlussbericht “Umsetzungsempfehlungen für das Zukunftsprojekt Industrie 4.0“ zur Positionsbestimmung, Vision und Handlungsanweisungen für die Forschung.

Als Schlüsselbegriff zur Benennung der Evolution sowie zur Bezeichnung der kürzlich gestarteten Forschungsprogramme durch die Bundesregierung wurde der Begriff INDUSTRIE 4.0 gewählt.

Dazu ein Auszug aus diesem Bericht:

Deutschland ist einer der konkurrenzfähigsten Industriestandorte und gleichzeitig führender Fabrikausrüster der Welt. Das liegt nicht zuletzt an der Spezialisierung der Erforschung, Entwicklung und Fertigung innovativer Produktionstechnologien und der Fähigkeit komplexe industrielle Prozesse zu steuern. Mit seinem starken Maschinen- und Anlagenbau, seiner in ihrer Konzentration weltweit beachtlichen Informationstechnischen Kompetenz und dem Know-how bei Eingebetteten Systemen und in der Automatisierungstechnik verfügt Deutschland über beste Voraussetzungen, um seine Führungsposition in der Produktionstechnik auszubauen.

Wie kein anderes Land ist Deutschland befähigt, die Potenziale einer neuen Form der Industrialisierung zu erschließen: Industrie 4.0.

Nach Mechanisierung, Elektrifizierung und Informatisierung der Industrie läutet der Einzug des Internets der Dinge und Dienste in die Fabrik eine 4.-Industrielle Revolution ein. Unternehmen werden zukünftig ihre Maschinen, Lagersysteme und Betriebsmittel als Cyber Physical Systems (CPS) weltweit vernetzen. Diese umfassen in der Produktion intelligente Maschinen, Lagersysteme und Betriebsmittel, die eigenständig Informationen austauschen, Aktionen auslösen und sich gegenseitig selbstständig steuern. So lassen sich industrielle Prozesse in der Produktion, dem technischen Ablauf, der Materialverwendung sowie des Lieferketten- und Lebenszyklusmanagements grundlegend verbessern. In den neu entstehenden intelligente Fabriken herrscht eine völlig neue Produktionslogik: Die intelligenten Produkte sind eindeutig identifizierbar, jederzeit lokalisierbar und kennen ihre Historie, ihren aktuellen Zustand sowie alternative Wege zum Zielzustand. Die eingebetteten Produktionssysteme sind vertikal mit betriebswirtschaftlichen Prozessen innerhalb von Fabriken und Unternehmen vernetzt und horizontal zu verteilten, in Echtzeit steuerbaren Wertschöpfungsnetzwerken verknüpft – von der Bestellung bis zur Ausgangslogistik. Gleichzeitig ermöglichen und erfordern sie eine durchgängige technische Gestaltung über die gesamte Wertschöpfungskette hinweg.

Deutschland ist einer der konkurrenzfähigsten Industriestandorte und gleichzeitig führender Fabrikausrüster weltweit. Das liegt nicht zuletzt an der Spezialisierung auf die Erforschung, Entwicklung und Fertigung innovativer Produktionstechnologien und der Fähigkeit komplexe industrielle Prozesse zu steuern.

Das Potenzial von Industrie 4.0 ist immens: Die intelligente Fertigung kann individuelle Kundenwünsche berücksichtigen und selbst Einzelstücke rentabel produzieren. In Industrie 4.0 sind Geschäfts- und Technische- Prozesse dynamisch gestaltet, das heißt, die Produktion kann kurzfristig verändert werden und flexibel auf Störungen und Ausfälle, zum Beispiel von Zulieferern, reagieren. Die Produktion ist durchgängig transparent und ermöglicht optimale Entscheidungen. Durch Industrie4.0 entstehen neue Formen von Wertschöpfung und neuartige Geschäftsmodelle. Gerade für neue Unternehmensgründungen und kleine Unternehmen bietet sich hier die Chance, nachgelagerte Dienstleistungen zu entwickeln und anbieten. Industrie 4.0 leistet darüber hinaus einen Beitrag zur Bewältigung aktueller Herausforderungen wie Ressourcen- und Energieeffizienz, urbane Produktion und demografischer Wandel. Ressourcenproduktivität und -effizienz lassen sich in Industrie 4.0 fortlaufend über das gesamte Wertschöpfungsnetzwerk hinweg verbessern. Arbeit kann demografie-sensibel und sozial gestaltet werden. Die Mitarbeiter können sich dank intelligenter Assistenzsysteme auf die kreativen, wertschöpfenden Tätigkeiten konzentrieren und werden von Routineaufgaben entlastet. Angesicht seines drohenden Fachkräftemangels kann auf diese Weise die Produktivität älterer Arbeitnehmer in einem längeren Arbeitsleben erhalten werden. Die flexible Arbeitsorganisation ermöglicht es den Mitarbeitern, Beruf und Privatleben sowie Weiterbildung besser miteinander zu kombinieren und erhöht die Work-Life-Balance. Der globale Wettbewerb in der Produktionstechnik nimmt zu. Neben Forschung und Entwicklung müssen für die Umsetzung von Industrie 4.0 auch industriepolitische und industrielle Entscheidungen getroffen werden. Zur Umsetzung ist Handlungsbedarf in folgenden acht wichtigen Handlungsfeldern:

• Standardisierung und Referenzarchitektur: Industrie 4.0 bedeutet die firmenübergreifende Vernetzung und Integration über Wertschöpfungsnetzwerke. Diese Zusammenarbeit wird nur mithilfe gemeinsamer, einheitlicher Standards gelingen. Für deren technische Beschreibung und Umsetzung ist eine Referenzarchitektur notwendig.

• Beherrschung komplexer Systeme: Produkte und Produktionssysteme werden immer komplexer. Adäquate Planungs- und Erklärungsmodelle sind eine Basis, um die zunehmende Komplexität zu beherrschen. Ingenieuren müssen Methoden und Werkzeuge an die Hand gegeben werden, um solche Modelle zu erstellen.

• Flächendeckende Breitbandinfrastruktur für die Industrie: Eine grundlegende Voraussetzung für Industrie 4.0 sind ausfallsichere, flächendeckende Kommunikationsnetze hoher Qualität. Die Breitband- Internet-Infrastruktur innerhalb Deutschlands und zu den Partnerländern muss daher massiv ausgebaut werden.

• Sicherheit: Die Betriebs- und Angriffssicherheit sind in den intelligenten Produktionssystemen erfolgskritische Faktoren. Zum einen sollen von den Produktionsanlagen und Produkten keine Gefahren für Menschen und Umgebung ausgehen; zum anderen müssen die Anlagen und Produkte selbst vor Missbrauch und unbefugtem Zugriff geschützt werden – insbesondere die darin enthaltenen Daten und Informationen. Dazu sind zum Beispiel integrierte Sicherheitsarchitekturen und eindeutige Identitätsnachweise zu verwirklichen, aber auch Aus- und Weiterbildungsinhalte entsprechend zu ergänzen.

• Arbeitsorganisation und -gestaltung: Die Rolle der Beschäftigten erfährt in der Smart Factory einen erheblichen Wandel. Die zunehmende echtzeitorientierte Steuerung verändert Arbeitsinhalte, -prozesse und -umgebungen. Das bietet Chancen für eine stärkere Eigenverantwortung und Selbstentfaltung der Arbeitnehmer, die durch einen soziotechnischen Gestaltungsansatz verwirklicht werden können. Dazu sollten eine partizipative Arbeitsgestaltung sowie lebensbegleitende Qualifizierungsmaßnahmen in den Blick genommen und Referenzprojekte mit Vorbildcharakter initiiert werden.

• Aus- und Weiterbildung: Die Aufgaben- und Kompetenzprofile der Mitarbeiter werden sich in Industrie 4.0 stark verändern. Das macht adäquate Qualifizierungsstrategien und eine lernförderliche Arbeitsorganisation notwendig, die lebensbegleitende Industrie.

K.S.